Mèches

Adapter les mèches au type d’aluminium pour des performances optimales

Il est essentiel de connaître les caractéristiques des différents types d’aluminium lorsque vous choisissez la bonne mèche pour obtenir des performances optimales. Ce chapitre vous aidera à explorer les différents types d’aluminium et leurs propriétés uniques. Il vous aidera à prendre des décisions éclairées lorsque vous choisirez une mèche pour votre application.

Facteurs à considérer lors de la sélection de l’aluminium

Avant d’opter pour un type d’aluminium particulier, évaluez les facteurs suivants qui influenceront le choix de votre mèche :

- Résistance à la corrosion

- Formabilité ou ouvrabilité

- Traitement thermique

- Usinage

- Résistance

- Applications finales

- Soudabilité

Alliage de coulée vs. alliage pour corroyage : Comprendre les différences

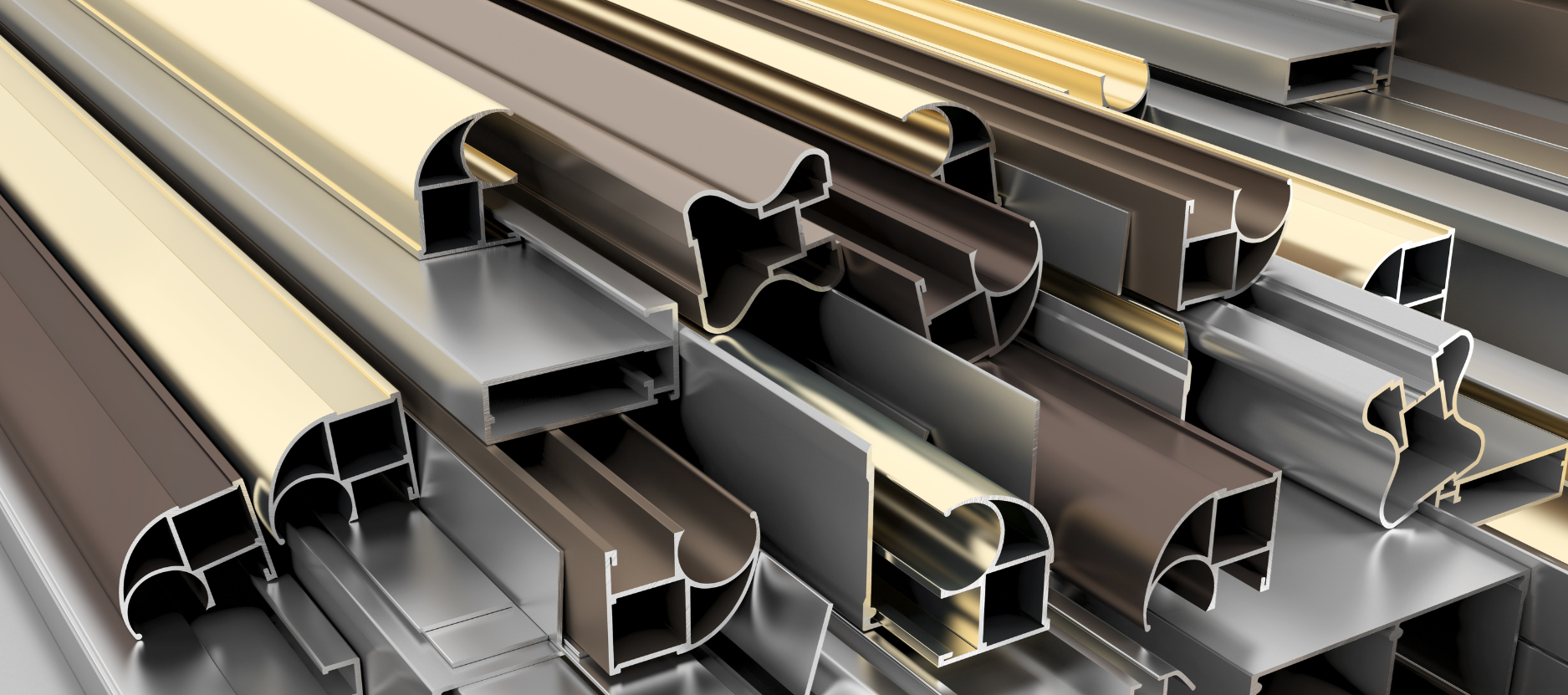

Il existe deux catégories d’alliages d’aluminium : les alliages de coulée et les alliages pour corroyage. Les alliages d’aluminium de coulée peuvent contenir jusqu’à 22 % d’éléments d’alliage, tandis que les alliages pour corroyage peuvent en contenir jusqu’à 4 %. Bien que la différence puisse sembler minime, la quantité d’éléments d’alliage dans la composition d’une nuance particulière peut affecter les propriétés du matériau. Étant donné qu’une plus grande quantité d’éléments d’alliage réduit la malléabilité, les alliages d’aluminium de coulée sont plus susceptibles de se fracturer en raison de leur fragilité. Les alliages pour corroyage, en revanche, permettent aux concepteurs d’augmenter la conductivité, la résistance à la corrosion et la résistance de l’aluminium.

Les caractéristiques communes des alliages de coulée sont la résistance à la traction et un point de fusion bas. L’aluminium-silicium, l’un des alliages d’aluminium les plus répandus, est facile à couler en raison de sa forte teneur en silicium. La plupart des produits en aluminium sont des alliages d’aluminium pour corroyage, notamment ceux fabriqués par les techniques de laminage et d’extrusion. Le cuivre, le magnésium, le manganèse, le lithium, le silicium et le zinc sont des composants d’alliage de l’aluminium corroyé.

Alliages d’aluminium pour corroyage et leurs caractéristiques

Alliage 1xxx

Ces alliages contiennent 99 % d’aluminium pur et se caractérisent par une usinabilité et une résistance à la corrosion exceptionnelles. La déformation mécanique permet d’augmenter la résistance de ces alliages.

Alliage 2xxx

Les alliages pour corroyage 2xxx contiennent principalement du cuivre et quelques quantités de magnésium en tant qu’éléments d’alliage. Ils peuvent être traités thermiquement pour accroître leur résistance, mais leur résistance à la corrosion est faible.

Alliage 3xxx

Le principal élément d’alliage des alliages d’aluminium corroyé 3xxx est le manganèse, ce qui les rend incroyablement résistants par rapport à d’autres alliages qui ne sont pas soumis à un traitement thermique. La facilité d’usinage et la résistance à la corrosion sont également relativement élevées.

Alliage 4xxx

Le silicium est le principal élément d’alliage utilisé dans ces alliages pour abaisser les points de fusion. Toutefois, la malléabilité n’est pas compromise. La plupart de ces alliages ne réagissent pas au traitement thermique.

Alliage 5xxx

Ces alliages contiennent principalement du magnésium comme élément d’alliage et sont facilement soudables, durcissables et résistants à la corrosion.

Alliage 6xxx

Le magnésium et le silicium sont les deux principaux éléments d’alliage pour créer les alliages d’aluminium 6xxx. Ses qualités sont la résistance à la corrosion, une bonne formabilité, une bonne usinabilité et une bonne soudabilité.

Alliage 7xxx

Le zinc est le principal élément d’alliage utilisé dans les alliages 7xxx. Bien qu’il réduise l’usinabilité et l’ouvrabilité, il augmente considérablement la résistance de l’alliage.

Alliage 8xxx

Les alliages 8xxx comportent de nombreux éléments d’alliage, ce qui leur permet d’être plus rigides, de mieux résister à la température et d’avoir une plus faible densité.

Choisir la bonne mèche pour chaque type de produ

Comme nous l’avons vu, les différents types d’aluminium ont des propriétés uniques qui nécessitent des mèches particulières pour un usinage efficace. Tenez compte des propriétés spécifiques du type d’aluminium lorsque vous choisissez une mèche pour garantir une coupe efficace et des résultats idéaux. Par exemple, choisissez une mèche dont les flûtes ne collent pas lorsque vous travaillez avec des matériaux malléables. À l’inverse, optez pour une mèche plus rigide et plus résistante à la coupe pour l’usinage d’un alliage à haute résistance.

Les recommandations de Starlight

En conclusion, il est essentiel de comprendre les propriétés des différents types d’aluminium pour choisir la mèche idéale pour votre projet. En associant les caractéristiques uniques du type d’aluminium à la mèche appropriée, vous obtiendrez des performances optimales pour votre processus d’extrusion d’aluminium.

StarlightCorp est un fournisseur de confiance d’outillage de haute qualité pour l’extrusion d’aluminium. Explorez notre large gamme de mèches spécialement conçues pour l’extrusion d’aluminium et profitez de notre expertise pour vous assurer de faire le meilleur choix pour vos besoins d’usinage. Nous pouvons vous aider à choisir la bonne mèche pour les besoins de votre entreprise! Contactez-nous si vous avez des questions ou si vous souhaitez en savoir plus sur notre large sélection de mèches.

English

English